Mais pourquoi effectuer une appréciation du risque ?

L’appréciation du risque ou sa documentation, sont souvent absentes lorsque les sociétés doivent présenter leurs documents de conformité à un client, ou pire, aux autorités.

Lors de la conception de machines, les ingénieurs se concentrent avant tout sur la fonction, la performance et l’économie. La sécurité les préoccupe rarement, et notamment pas dans les phases initiales du projet.

Il existe au moins 3 bonnes raisons d’effectuer une évaluation des risques optimale :

1. C’est exigé par la loi, la base étant la Directive Machine 2006/42/CE2. Il est presque impossible de concevoir une machine avec un niveau suffisant de sécurité sans approche systématique3. Nous souhaitons tous d’éviter d’apprendre à nos dépens : par les accidents

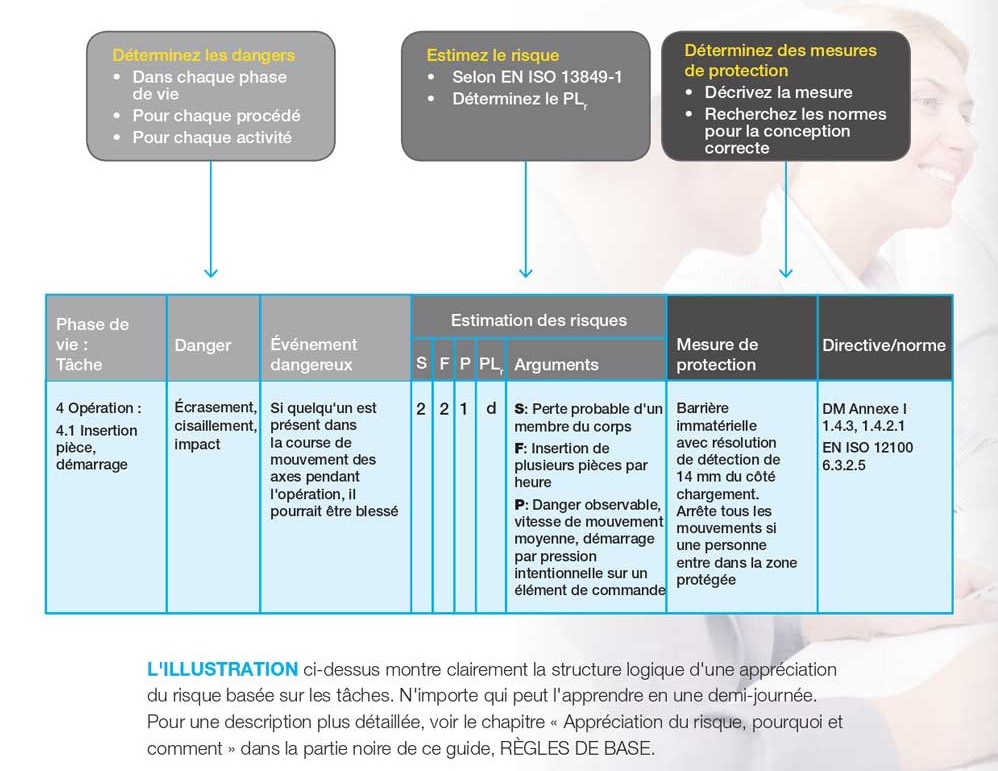

La Directive Machine spécifie 4 étapes à suivre pour l’appréciation du risque :

1. Spécifier les fonctions de la machine2. Identifier les dangers causés par les fonctions3. Estimer les risques impliqués (blessures et probabilité survenue)4. Chercher à éliminer ou réduire le risque

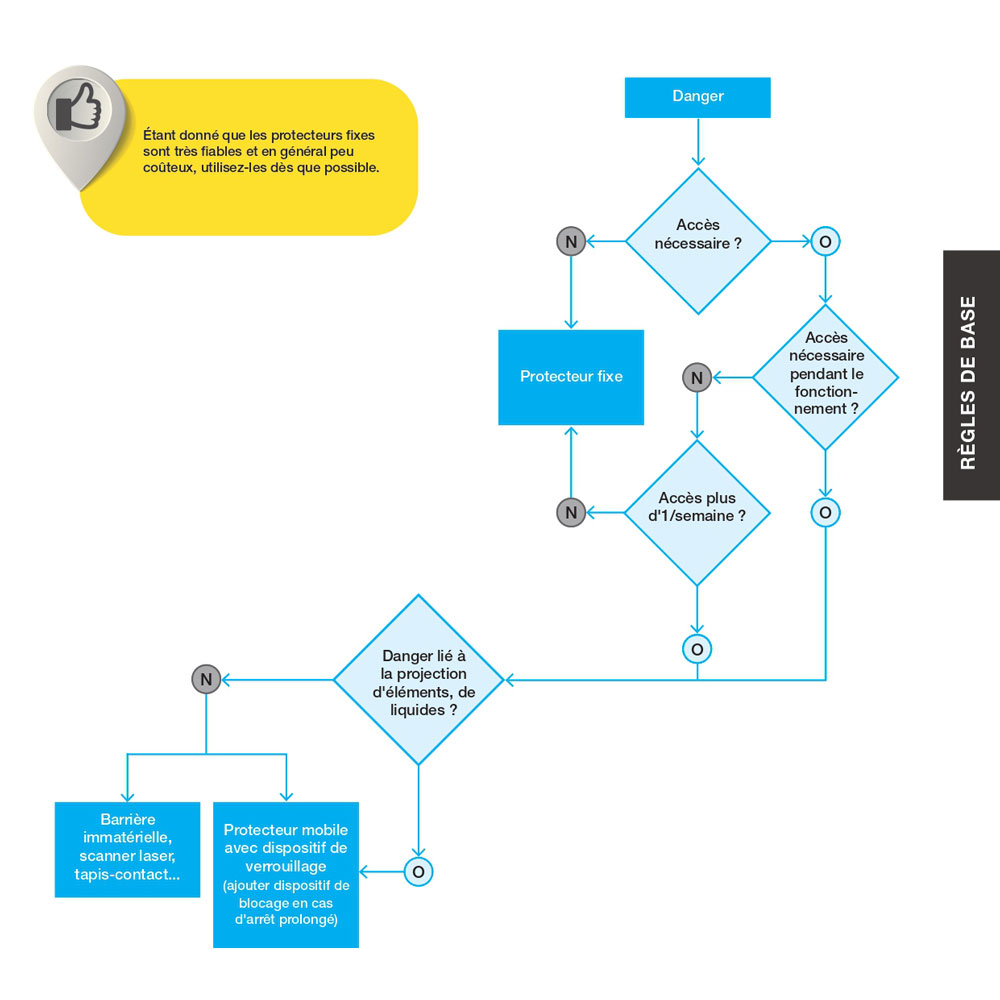

Objectifs de la Directive Machine :

1. Si possible, éliminez le danger.2. Si vous ne pouvez pas ou si cela est trop cher, enfermez le danger ou enfermez les personnes hors du danger.3. Si vous ne pouvez pas maintenir les mains et les pieds des personnes à l’écart, surveillez la présence de personnes près du danger, pour l’arrêter à temps.

Les erreurs principales dans l’appréciation du risque sont souvent dues au fait que ces dernières sont abordées de manière bien plus laborieuse que nécessaire, et que cette appréciation du risque est effectuée trop tard, quand la conception du produit est plus ou moins terminée ou que la machine/le système sont déjà produits.

Voici deux consignes qui vont vous aider à réaliser cette évaluation des risques :

1. Procédez de manière simple et claire en suivant une approche basée sur les tâches> Identifier les étapes importantes de la vie du produit / phases de vie (transport, installation, exploitation, maintenance, dépannage…)

> Définissez des tâches dans ces phases de vie (insertion de pièce, démarrage du procédé, poinçonnage, fraisage, retrait de pièce…)

> Chercher les dangers pour chaque tâche définie (écrasement, pincement, cisaillement, bruit…)

> Estimez le risque (perte d’un doigt, d’un pied, décès…)

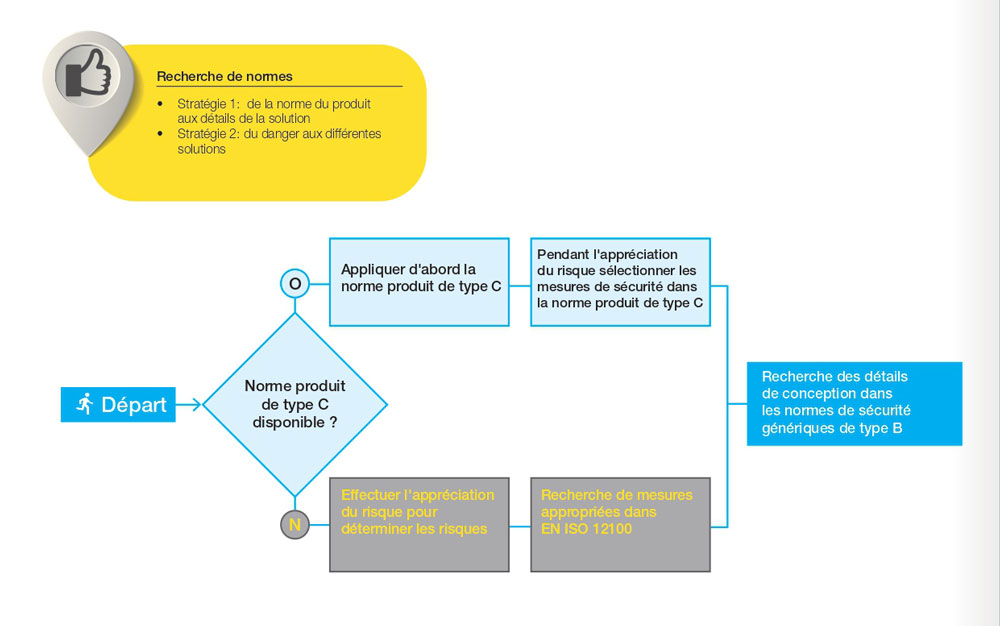

> Concevez une mesure de sécurité (difficile car cela implique de rechercher des normes mais on y reviendra un peu plus tard dans cet article)

2. Procédez tôt, lorsque le produit est encore sous forme papier. Mais une fois qu’il est à peu près clair sur quelle sera la manière de fonctionner de la machine et quelles seront les éléments mobiles nécessaires pour réaliser cette fonction, vous devriez commencer. Plus vous effectuez l’appréciation du risque tard, plus ce sera difficile et chronophage, et moins ce sera approfondi.